ブロー成形機の操作方法

ブロー成形機の操作技術を習得するための包括的なガイドへようこそ!あなたが製造業界の初心者であっても、スキルを磨きたいと考えている経験豊富なプロフェッショナルであっても、この記事は貴重な洞察と実践的なヒントを提供することをお約束します。 ブロー成形機の複雑な仕組みを詳しく調べると、生産効率を最適化し、製品の品質を向上させるための段階的なプロセス、主要な技術、業界のベスト プラクティスがわかります。 この啓発的な旅に私たちと一緒に参加し、ブロー成形技術の可能性を解き放ち、このダイナミックな分野で優れた能力を発揮するために必要な知識を身につけてください。

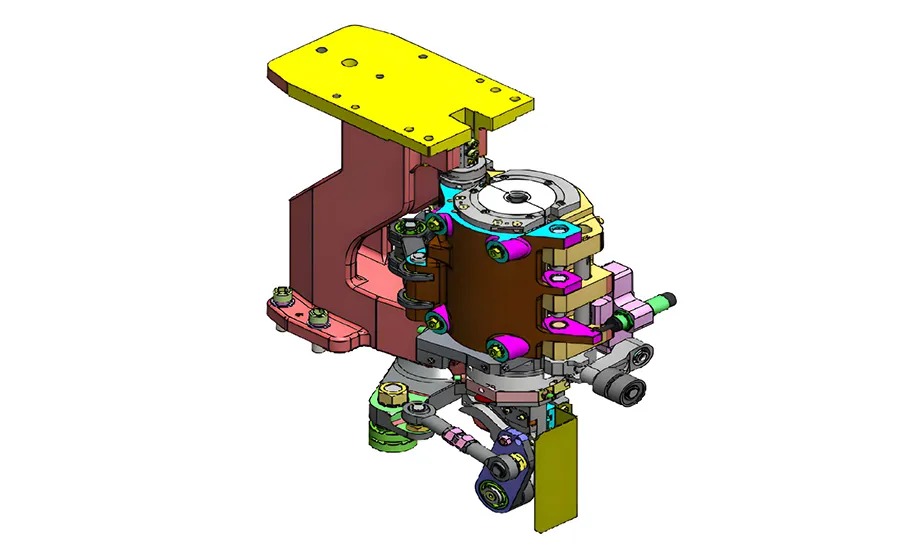

基本を理解する: ブロー成形機のコンポーネントと機能

製造業における技術の進歩に伴い、ブロー成形機の使用が普及しています。 これらの機械はさまざまなプラスチック製品の生産に役立ち、より効率的でコスト効率の高い製造プロセスに貢献します。 この記事では、ブロー成形機のコンポーネントと機能を包括的に理解し、自信を持って正確にブロー成形機を操作できるようにすることを目的としています。

1. ブロー成形機のコンポーネント:

1.1 押出システム:

ブロー成形機の中心には押出システムがあります。 この重要なコンポーネントは、プラスチック原料を通常はペレットまたは顆粒の形で溶融および均質化する押出機で構成されます。 押出機には、さらなる加工のために溶融プラスチックを圧縮、加熱し、ダイヘッドに向かって押し出すスクリュー機構が付いています。

1.2 ダイヘッド:

ダイヘッドは、溶融プラスチック材料を成形する役割を果たします。 これは、製造される製品の最終的な形状とサイズを決定する金型と成形キャビティで構成されます。 さまざまなダイヘッドを交換して使用して、ボトル、容器、自動車部品などの幅広いプラスチック製品を作成できます。

1.3 クランプシステム:

ブロー成形プロセスの安定性と精度を確保するには、堅牢なクランプ システムが不可欠です。 このシステムは、生産サイクル中に金型を所定の位置に保持する 2 つのプラテンで構成されます。 型締力により金型の変形やズレを防止し、安定した高品質なプラスチック製品を製造します。

1.4 油圧および空圧システム:

ブロー成形機の油圧システムと空気圧システムは、さまざまな機械機能や自動機能を操作するために必要な電力を供給します。 油圧システムはクランプ システムに必要な力を生成し、空圧システムはダイヘッドや押出機などのさまざまな機械コンポーネントの動きを制御します。

2. ブロー成形機の機能:

2.1 押し出し:

ブロー成形機の主な機能は押出成形であり、プラスチック材料が押出機内で溶融して均質化されます。 押出機のスクリュー機構により、溶融プラスチックがダイヘッドに向かって一貫して流れます。 押出プロセスを調整して、プラスチック材料の望ましい厚さと特性を実現できます。

2.2 成形:

プラスチック材料が押し出されると、ダイヘッドに入り、金型の設計に従って成形されます。 溶融プラスチックは金型キャビティ内に均一に分布し、冷却して固化して目的の形状になります。 このステップでは、最終製品の均一な肉厚と十分な強度を確保するための精度と制御が必要です。

2.3 クランプと冷却:

成形プロセス後、冷却段階でクランプ システムが閉じて金型を所定の位置に保持します。 冷却プロセスを促進し、プラスチックの固化を促進するために、冷気または冷水を金型の周囲に循環させます。 冷却サイクルの期間は、使用するプラスチックの種類と希望する生産量に応じて調整できます。

2.4 排出:

プラスチックが十分に冷えて固まると、クランプ システムが解放され、金型が開きます。 ブロー成形機の自動取出システムは、新しく形成されたプラスチック製品を金型から取り出し、さらなる加工や梱包の準備を整えます。 製品への損傷を防ぎ、効率的な生産を確保するには、適切な排出技術が非常に重要です。

ブロー成形機を操作するには、そのコンポーネントと機能をしっかりと理解する必要があります。 この知識があれば、自信を持って機械を操作し、高品質のプラスチック製品を安定して生産できます。 押出システム、ダイヘッド、クランプシステム、油圧および空圧システムを理解することで、TECH-LONG のブロー成形機を効果的に使用するために必要なスキルを身につけることができます。 TECH-LONG の最先端のブロー成形機を使用して、技術の進歩を取り入れ、プラスチック製造プロセスを合理化してください。

運転準備:必要な確認と安全対策

TECH-LONG がお届けする、ブロー成形機の操作方法に関する総合ガイドへようこそ。 今回はブロー成形機の稼働前に必要な確認と安全対策について詳しく解説します。 最適なパフォーマンス、効率、安全性の確保に重点を置き、ブロー成形機を効果的に操作するための知識と専門知識を身につけることを目指しています。

1. ブロー成形機を理解する:

まずはブロー成形機について理解しましょう。 このタイプの機械は、プラスチック製品の製造のために、飲料、包装、自動車などのさまざまな業界で一般的に使用されています。 中空チューブまたはパリソンを使用し、これを膨張させて製品の最終形状を形成します。 操作を開始する前に、機械のコンポーネントと機能の基本を理解することが重要です。

2. 運転前検査:

機械の最適なパフォーマンスを確保するには、運転を開始する前に徹底的な運転前検査を実施することが不可欠です。 まず、機械の電源をチェックし、適切に接地されていること、回路ブレーカーや緊急停止ボタンなどの安全対策が装備されていることを確認します。 すべての電気接続とケーブルに損傷や摩耗の兆候がないか検査してください。

次に、マシンの機械コンポーネントに注目します。 金型を検査し、金型が清潔で、最終製品の品質に影響を与える可能性のある破片や残留物がないことを確認します。 部品の緩みや磨耗がないか確認し、必要に応じて締め直してください。 製造元が推奨する適切な潤滑剤を使用して、ヒンジ、チェーン、ギアなどの機械の可動コンポーネントに注油してください。

3. 安全対策:

機械を操作する際には常に安全が最優先されるべきであり、ブロー成形機も例外ではありません。 遵守すべき重要な安全対策は次のとおりです:

を使用します。 個人用保護具 (PPE): 飛来する破片、熱、化学物質への暴露などの潜在的な危険から身を守るために、安全メガネ、手袋、保護靴などの適切な PPE を着用することが不可欠です。

Bを使用します。 トレーニングと監督: ブロー成形機を操作するすべての人は、適切なトレーニングを受け、安全な操作手順を熟知する必要があります。 さらに、資格のある監督者が作業を監督することで、安全プロトコルの順守が保証され、懸念事項や緊急事態に迅速に対処できます。

C。 ロックアウト/タグアウト手順: マシンのメンテナンスまたは修理作業を行う前に、ロックアウト/タグアウト手順に従うことが重要です。 これには、機械を電源から切り離し、誤って通電しないように安全にロックしてタグを付けることが含まれます。

Dを使用します。 緊急停止ボタン: 機械の緊急停止ボタンの位置と機能をよく理解してください。 これらのボタンは、緊急時や故障時に簡単にアクセスでき、すぐに手の届くところにある必要があります。

4. 運用上の考慮事項:

必要な安全対策とチェックがすべて完了したら、ブロー成形機の操作面に集中します。:

を使用します。 材料の準備: プラスチック樹脂、添加剤、着色剤などの必要な原材料がすぐに入手でき、適切に保管されていることを確認します。 材料を準備して機械のホッパーに投入する際は、メーカーのガイドラインに従ってください。

Bを使用します。 機械の設定: 製品の品質に大きな影響を与える可能性がある、温度、圧力、タイミング設定などの機械の操作制御についてよく理解してください。 材料の種類や必要な製品仕様などの要素を考慮して、必要に応じてこれらの設定を調整します。

C。 テスト: 本格的な生産を開始する前に、試運転またはサンプル生産を実行して、機械の設定とプロセス パラメーターを評価および微調整することをお勧めします。 このプロセスにより、操作がよりスムーズになり、潜在的な問題や必要な最適化を特定するのに役立ちます。

ブロー成形機を操作するには、技術的な知識、安全対策の遵守、適切な準備の組み合わせが必要です。 この記事で概説されている必要なチェックと安全手順に熱心に従うことで、ブロー成形を成功に導くことができます。 製品の品質とともに、自分自身と他の人の安全は常にあらゆる作業の最優先事項であることを忘れないでください。 TECH-LONG の専門知識と機械を信頼して、ブロー成形作業で優れた結果を達成できるよう支援してください。

ステップバイステップのセットアップ: 金型のキャリブレーションとパラメータの調整

ステップバイステップのセットアップ: 効率的なブロー成形機の動作のための金型の校正とパラメータの調整

ブロー成形機はプラスチック容器の製造に革命をもたらし、包装業界に信頼性が高くコスト効率の高いソリューションを提供します。 業界の大手メーカーの 1 つである TECH-LONG は、多様な生産要件に応える最高級のブロー成形機の提供に取り組んでいます。 この記事では、最適な機械のパフォーマンスと製品の品質を確保するために、金型のキャリブレーションとパラメータの調整を行うセットアップ プロセスを段階的に説明します。

1. ブロー成形機の基本を理解する:

セットアッププロセスに入る前に、ブロー成形機についてしっかりと理解することが重要です。 これらの機械は、金型内で加熱したプラスチック材料を膨張させることにより、中空のプラスチック容器を形成する特殊な技術を利用しています。 この機械は、押出機、金型、クランプ システム、冷却システムなどの複数の部品で構成されています。 さまざまなコンポーネントとその機能をよく理解すると、セットアップ プロセスを合理化するのに役立ちます。

2. セットアップの準備:

セットアップ作業をスムーズに行うためには、必要な工具や材料をすべて揃える必要があります。 TECH-LONG は、すぐに入手できる包括的なユーザー マニュアルを提供しています。 さらに、手袋、ゴーグル、マスクなどの適切な個人用保護具 (PPE) を着用するなど、安全対策が講じられていることを確認してください。

3. 金型の校正:

金型のキャリブレーションは、一貫した製品品質を達成し、欠陥を最小限に抑えるための重要なステップです。 まず、目的の容器のサイズと形状に適した金型を選択します。 TECH-LONG は、さまざまな生産ニーズに応えるための幅広い金型オプションを提供しています。 金型を選択したら、慎重に金型を機械のクランプ システムに取り付けて固定します。 製造プロセス中にずれが生じないよう、金型が正しく位置合わせされ、しっかりと固定されていることを確認します。

4. パラメータの調整:

ブロー成形の最適なパフォーマンスを実現するには、製造プロセスの特定の要件に基づいてさまざまなパラメーターを調整することが重要です。 TECH-LONG ブロー成形機は、オペレーターが簡単に設定を調整できるユーザーフレンドリーなインターフェイスを提供します。 キャリブレーションが必要な主要なパラメータをいくつか示します。:

a) 温度制御: 押出機の温度は、プラスチック材料を溶かし、スムーズに流れるようにする上で重要な役割を果たします。 プラスチックが異なれば融点も異なるため、使用するプラスチックの種類に応じて温度設定を調整します。 TECH-LONG マシンは正確な温度制御機能を備えており、オペレーターは温度を正確に設定および監視できます。

b) 速度と圧力の制御: 成形プロセス中の押出機の速度と圧力のバランスは、望ましい容器の形状を達成するために重要です。 TECH-LONG マシンは速度と圧力制御の微調整機能を備えており、オペレーターがこれらのパラメータを調整して生産効率を最適化し、製品の欠陥を最小限に抑えることができます。

c) 冷却システム: 冷却システムは、成形されたプラスチック容器が金型から取り出される前に適切に固化することを保証します。 冷却時間と温度を調整して、容器の形状と構造的完全性が確実に維持されるようにします。 TECH-LONG マシンは、さまざまな生産要件に対応する柔軟な制御オプションを提供する高度な冷却システムを備えています。

ブロー成形機を効率的に操作するには、特に金型のキャリブレーションとパラメータ調整に関して、綿密なセットアップ手順が必要です。 TECH-LONG は卓越性を重視し、このセットアッププロセスを簡素化および合理化するブロー成形機を提供し、メーカーが高品質のプラスチック容器を一貫して生産できるようにします。 この記事で概説されているステップバイステップのガイドに従うことで、オペレーターは最適な機械パフォーマンスを確保し、生産性を最大化することができ、それによって包装作業の成功に貢献します。 TECH-LONG を採用し、ブロー成形生産の変革を目撃してください。

機械の運転:操作手順とキーコントロールの設定

ブロー成形機は、製造業界で高品質のプラスチック製品を製造するために使用される、非常に効率的で汎用性の高いツールです。 TECH-LONG では、お客様に最先端で信頼性の高いブロー成形機を提供するよう努めています。 この記事では、最適なパフォーマンスと優れた結果を保証する当社のブロー成形機の操作手順と主要な制御設定について説明します。

1. ブロー成形機を理解する:

操作手順に入る前に、ブロー成形機についてよく理解しておくことが重要です。 当社のTECH-LONGブロー成形機は、高度な技術と精密工学を取り入れた最先端の設備です。 加熱、成形、冷却を伴うプロセスを通じて、プラスチック原料をさまざまな形状に変換することで機能します。

2. 安全上のご注意:

機械の操作には、オペレーターと周囲の人々の健康を確保するための適切な安全対策が必要です。 TECH-LONG ブロー成形機を使用する場合は、安全メガネや手袋などの保護具を着用することが重要です。 また、不安定による事故を防ぐため、機械が安定した場所に設置されていることを確認してください。

3. 機械の準備:

ブロー成形プロセスを開始する前に、いくつかの準備手順を実行する必要があります。 まず、必要なすべての原材料、金型、補助装置がすぐに入手できることを確認します。 これには、プラスチックのペレットまたは顆粒、圧縮空気の供給、水冷システム、および希望の形状とサイズの金型が含まれます。 承認された洗浄剤を使用して機械を徹底的に洗浄し、すべてのコンポーネントが適切に動作する状態であることを確認することが重要です。

4. コントロールの設定:

TECH-LONG ブロー成形機で最適な結果を得るには、主要な制御パラメーターを理解し、適切に設定することが重要です。 これらのパラメータには、温度、圧力、速度設定が含まれます。 当社のブロー成形機内で高度な制御システムを使用することにより、正確な調整と自動化が可能になります。 コントロール パネルのレイアウトと機能を十分に理解するには、マシンのユーザー マニュアルを参照してください。

5. 作業手順:

を使用します。 電源オン: マシンのスイッチをオンにし、必要な動作温度に達していることを確認します。 これには、加熱ゾーンを設定し、予熱に十分な時間を与えることが含まれる場合があります。

Bを使用します。 材料の投入: プラスチックのペレットまたは顆粒を機械のホッパーに投入し、一貫した均一な流れを確保します。

C。 成形プロセス: 成形プロセスをアクティブにし、機械が金型の仕様に従ってプラスチック材料を加熱、溶解、成形できるようにします。 プロセスに変化や異常がないか注意深く監視してください。

Dを使用します。 冷却: プラスチックが目的の形状になったら、冷却システムを作動させて製品を固化させます。 これにより安定性と耐久性が確保されます。

e. 金型の除去: 物理的な負担や損傷を避けるように注意しながら、金型を機械から安全に取り外します。

Fです。 製品の取り出し: 新たに成形されたプラスチック製品を機械から取り出し、欠陥や欠陥がないか検査します。

を使用します。 繰り返し: 必要に応じて、上記の手順を繰り返して、追加のプラスチック製品を製造します。

TECH-LONG ブロー成形機を効率的に操作するには、操作手順と主要な制御設定を十分に理解する必要があります。 上記の手順に従うことで、ユーザーは最適なパフォーマンスを確保し、高品質のプラスチック製品を一貫して生産できます。 TECH-LONG は、業界をリードするブロー成形機を提供することに尽力し、メーカーが生産プロセスを合理化し、目覚ましい成果を達成できるようにします。 推奨手順を守って安全に機械を稼働させることで、TECH-LONG ブロー成形機のポテンシャルを最大限に発揮することができます。

トラブルシューティングとメンテナンス: 一般的な問題とスムーズな運用のためのベスト プラクティス

ブロー成形機の誇り高き所有者として、その操作の複雑さを理解し、一般的な問題のトラブルシューティングを行い、最適な結果を得るためのベスト プラクティスを実装することが不可欠です。 この記事は、トラブルシューティングとメンテナンスに重点を置き、ブロー成形機の操作に関する詳細なガイドを提供することを目的としています。 初心者でも経験豊富なオペレーターでも、この包括的なガイドは知識を深め、TECH-LONG ブロー成形機のスムーズな操作を保証するのに役立ちます。

I. ブロー成形機を理解する:

1. 基本コンポーネント:

- 押出機、ダイヘッド、型締システム、コントロール パネルなど、ブロー成形機のさまざまなコンポーネントについて説明します。

- 機械の全体的な動作における各コンポーネントの目的と機能を説明します。

2. ブロー成形機の種類:

・押出ブロー成形、射出ブロー成形、延伸ブロー成形などの各種ブロー成形機を導入。

- 各タイプの独自の機能と用途を強調します。

3. 運転上の安全性:

- 保護具の着用や清潔な作業環境の確保など、安全手順を遵守することの重要性を強調します。

- ブロー成形機の操作に関連する潜在的な危険とそれらを軽減する方法について話し合い、安全な作業環境を促進します。

II. 一般的な問題のトラブルシューティング:

1. 低品質の出力:

- エアポケット、不均一な肉厚、表面欠陥など、低品質の出力につながる一般的な問題を特定します。

- これらの問題を修正し、望ましい出力品質を達成するための段階的なトラブルシューティング ガイドラインを提供します。

2. 機械の詰まりと詰まり:

- 異物、過剰な樹脂、部品の故障など、機械の詰まりや詰まりにつながる要因について話し合います。

- 機械の詰まりを解決し回避するための実用的な解決策と予防策を提供します。

3. 一貫性のないプロセスパラメータ:

- 温度、圧力、金型冷却などの一貫したプロセスパラメータを維持することの重要性を強調します。

- 一貫性のないパラメータの影響を説明し、効率を向上させるためにパラメータをトラブルシューティングおよび最適化する方法を提供します。

III. スムーズな運用のためのベストプラクティス:

1. 定期的な機械のメンテナンス:

- 故障を防ぎ、機械の寿命を延ばすために、すべての機械コンポーネントの定期的な清掃、潤滑、および検査の重要性を強調します。

- メンテナンス チェックリストと各タスクの推奨間隔を提供します。

2. オペレータートレーニング:

- ブロー成形機のオペレーターに対する適切なトレーニングと継続的な専門能力開発の重要性を強調します。

- オペレーターのスキルと知識を向上させるためのリソースとトレーニング プログラムを提案します。

3. プロセスの最適化:

- より高い生産性とより良い製品品質を実現するために、プロセスパラメータ、材料選択、金型設計を最適化する技術について話し合います。

- TECH-LONG の高度な技術機能の使用を促進し、ブロー成形機の全体的なパフォーマンスを向上させます。

ブロー成形機を操作するには、そのコンポーネントを徹底的に理解し、一般的な問題のトラブルシューティングを行い、スムーズな操作のためのベスト プラクティスを実装する必要があります。 この記事で説明するガイドラインに従うことで、TECH-LONG ブロー成形機のオペレーターは生産性を最大化し、優れた出力品質を達成し、機械の寿命を確保することができます。 ブロー成形機の操作を成功させるには、継続的な学習、定期的なメンテナンス、安全手順の順守が重要であることを忘れないでください。

結論

結論として、ブロー成形機の操作は多面的なプロセスであり、細部への注意と機械の機能の完全な理解を必要とします。 この記事では、ブロー成形機を効果的に操作する方法についてさまざまな観点から検討してきました。

まず、作業を開始する前に機械を徹底的に検査することの重要性について話し合いました。 すべての接続とコンポーネントが適切に設置され、機能していることを確認することで、オペレーターは安全上のリスクを最小限に抑え、効率を最大化できます。

次に、温度、圧力、タイミングなどのマシンのパラメータ設定の複雑さを掘り下げました。 わずかな偏差でも出力に欠陥が生じる可能性があるため、目的の製品の特定の要件に従ってこれらの変数を正確に調整することが重要です。

さらに、正しい材料と金型設計を使用することの重要性を強調しました。 材料の選択は最終製品の品質と耐久性に大きく影響しますが、適切な金型設計により適切な成形と一貫性が確保されます。

さらに、コストのかかる故障を防ぎ、中断のない生産を確保するために、定期的なメンテナンスとトラブルシューティングの重要性を強調しました。 オペレーターは一般的な問題をよく理解し、問題に迅速に対処するために必要な知識を持っている必要があります。

最後に、オペレータは作業全体を通じて安全対策を優先する必要性について触れました。 安全な作業環境には、適切な保護具を着用し、安全ガイドラインに従い、潜在的な危険を認識することが不可欠です。

これらすべての視点を組み込むことで、オペレーターはブロー成形機の操作に関するスキルと知識を向上させることができます。 一貫してベストプラクティスに従い、定期的なメンテナンスを実施し、テクノロジーの進歩を常に最新の状態に保つことで、生産効率が向上し、より高品質の生産物を得ることができます。

結論として、ブロー成形機の操作技術を習得するには、技術的な専門知識、細部への注意、安全性への献身の組み合わせが必要です。 この記事で提供される洞察とガイドラインを実装することで、オペレーターは業務を合理化し、優れた製品を生産し、ブロー成形業界で成功を収めることができます。