プラスチックブロー成形機の仕組み

プラスチック ブロー成形機の内部構造の興味深い探検へようこそ!完璧な形をしたプラスチックの容器やボトル、その他の日用品がどのようにして作られているのか考えたことはありますか?この記事では、これらのオブジェクトの作成の背後にある魅力的なメカニズムを解明し、それをすべて可能にする複雑なプロセスを詳しく掘り下げます。 プラスチックブロー成形機という驚異の技術についての洞察を提供する、魅惑的な旅にぜひご参加ください。 この並外れた機械に採用されている創意工夫と精度に驚かされ、私たちが日常生活で遭遇する無数の製品の製造の背後にある秘密を発見してください。 興味をそそられましたか?この素晴らしい製造プロセスの舞台裏にある魔法を解き明かしてください。

ブロー成形の概要: 基本を理解する

ブロー成形は急速にプラスチック製品を製造する最も一般的な方法の 1 つになりました。 その効率性、柔軟性、費用対効果の高さにより、多くの業界が幅広い製品の製造にブロー成形機に依存しているのも不思議ではありません。 この記事では、ブロー成形機の内部構造を詳しく調べ、高品質のプラスチック製品を製造するためにブロー成形機がどのように動作するかを探っていきます。

ブロー成形は、パリソンと呼ばれる加熱されたプラスチック チューブを金型内で目的の形状になるまで膨張させることにより、中空プラスチック部品を製造するために使用される製造プロセスです。 このプロセスは、複雑な形状のボトル、容器、その他のプラスチック製品を作成するために一般的に使用されます。 TECH-LONG が提供するようなブロー成形機は、このプロセスの成功に重要な役割を果たします。

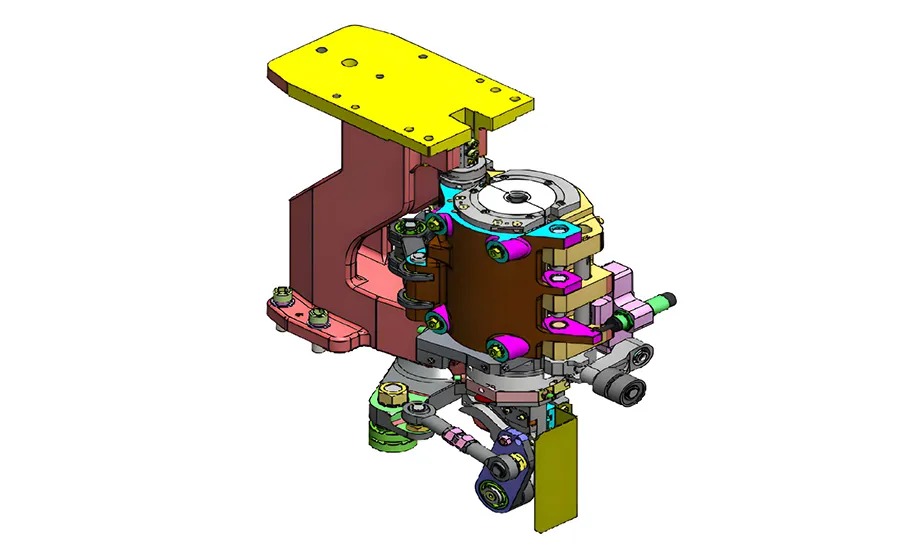

ブロー成形機の核心は、押出機、金型、ブローピンの 3 つの主要コンポーネントで構成されます。 押出機はプラスチック材料の溶融と成形を担当し、金型は最終製品に必要な形状を提供します。 金型の内側にあるブローピンを使用してパリソンを膨張させ、中空部分を作成します。

プロセスは押出機から始まります。 樹脂として知られるプラスチック ペレットは、押出機のホッパーに供給されます。 押出機内で樹脂が加熱されて溶融し、粘稠な溶融プラスチックが形成されます。 次に、溶融したプラスチックを金型に押し込み、材料を中空の管状構造のパリソンに成形します。

パリソンが形成されると、それは金型に取り込まれ、キャビティとコアの 2 つの半分に分割されます。 キャビティは最終製品の外形を作成し、コアは内部形状を作成します。 この金型は、パリソンが内部に完全にフィットするように設計されており、プラスチックを正確に膨張させることができます。

次に、金型内のパリソンにブローピンを挿入します。 ブローピンの先端には小さな開口部があり、圧縮空気源に接続されています。 ブローピンが膨張するとパリソンが膨張し、パリソンが金型のキャビティの形状に適合します。 空気圧の量と膨張時間によって、プラスチック部品の最終的な厚さと品質が決まります。

プラスチックが冷えて固まった後、金型が開き、完成品が機械から取り出されます。 その後、新しいパリソンが形成され、金型に捕捉され、膨張して冷却されるというサイクルが繰り返されます。 この連続プロセスにより、ブロー成形機は人的介入を最小限に抑えながら、高品質のプラスチック部品を大量に製造できます。

ブロー成形機の基本を理解することで、プラスチック製品の作成の背後にある複雑なプロセスを理解することができます。 TECH-LONG はブロー成形機の大手プロバイダーであり、製造において最高の結果を保証するための最先端の技術と専門知識を提供しています。 包装業界、自動車部門、その他の分野を問わず、TECH-LONG の機械は効率的で信頼性の高いパフォーマンスを発揮するように設計されています。

結論として、ブロー成形機はプラスチック製品の製造プロセスに不可欠です。 これらの機械は、押出機、金型、ブローピンを利用することで、さまざまな種類の中空プラスチック部品を精度と一貫性をもって製造できます。 業界で有名なブランド TECH-LONG は、企業が高品質の製品を効率的に生産できるようにする最先端のブロー成形機を提供しています。 TECH-LONG は、その専門知識と高度な技術により、ブロー成形業界に革命をもたらし続けています。

プラスチックブロー成形機の動作原理

プラスチックブロー成形機は製造業界に革命をもたらし、プラスチック製品を大量に生産するための費用対効果が高く効率的なソリューションを提供します。 これらの機械は、包装、自動車、消費財などのさまざまな業界に不可欠な部分になっています。 この記事では、プラスチックブロー成形機の動作原理を、その動作の複雑さとそれがもたらす利点に焦点を当てて探っていきます。

ブロー成形機の概要

ブロー成形機は、ブロー成形プロセスを利用して中空のプラスチック物体を形成する機械装置です。 このプロセスでは、溶融プラスチックを使用し、中空の金型キャビティに射出し、圧縮空気を吹き込んで目的の形状を作成します。 このプロセスで使用されるプラスチックは顆粒またはペレットの形であり、それを溶かして金型に押し込みます。

ブロー成形機の種類

市場では数種類のブロー成形機が入手可能であり、それぞれが特定の用途や生産要件に合わせて設計されています。 最も一般的なタイプには、押出ブロー成形、射出ブロー成形、延伸ブロー成形などがあります。

1. 押出ブロー成形: このタイプの機械は、ペットボトル、容器、その他の中空品の製造に広く使用されています。 このプロセスは、押出機でプラスチック樹脂を溶かすことから始まり、次にダイを通過してパリソンを形成します。 パリソンは溶融プラスチックの中空管で、金型に固定され、圧縮空気が吹き付けられて金型の形状になります。

2. 射出ブロー成形: この機械は、射出成形とブロー成形プロセスを組み合わせて、複雑で精密な中空の物体を作成します。 このプロセスは、溶融プラスチックをプリフォーム金型に射出することから始まり、中実の底部と中空の本体を備えたプリフォームを作成します。 次にプリフォームはブロー金型に移され、そこで引き伸ばされ、圧縮空気でブローされて最終形状が形成されます。

3. ストレッチブロー成形: このタイプの機械は、ペットボトル、瓶、およびその他の同様の容器の製造に一般的に使用されます。 このプロセスは、射出ブロー成形プロセスと同様に、プリフォームを射出成形することから始まります。 次に、プリフォームを再加熱して軸方向に引き伸ばし、圧縮空気を吹き付けて所望の形状を実現します。

プラスチックブロー成形機の動作原理

ブロー成形機の種類に関係なく、それらはすべて同様の動作原理に従います。 プロセスを詳しく見てみましょう:

1. 材料の準備: プラスチック材料は、通常はペレットまたは顆粒の形で、機械のホッパーに投入されます。 ホッパーは材料を押出機または射出ユニットに供給し、そこで材料は溶融され、希望の温度になります。

2. 成形: プラスチック材料が溶けたら、スクリューまたはプランジャーを使用して金型キャビティに押し込まれます。 押出ブロー成形では、溶融プラスチックがパリソンとして押し出されますが、射出ブロー成形では、プリフォーム金型に射出されます。 延伸ブロー成形の場合、プリフォームは射出成形プロセス中にすでに作成されています。

3. 冷却と固化: プラスチックを金型に配置した後、冷却して固化する時間が必要です。 冷却は通常、自然冷却と金型周囲の冷気または水の循環を組み合わせて行われます。 冷却時間はプラスチックの物体の大きさや厚さによって異なります。

4. ブローとリリース: プラスチックの物体が十分に冷えて固まると、金型が開き、物体はブロー成形プロセスの準備が整います。 押出ブロー成形では、パリソンに圧縮空気を吹き込み、膨張させて金型の形状をとります。 射出ブロー成形では、プリフォームをブロー金型に移し、そこで引き伸ばした後、圧縮空気を吹き込みます。 最後に、ストレッチブロー成形では、最終形状にブロー成形される前にプリフォームを再加熱して引き伸ばします。

プラスチックブロー成形機のメリット

ブロー成形機の大手プロバイダーである TECH-LONG は、同社の機械が業界で非常に人気のあるさまざまなメリットを提供しています。:

1. 費用対効果: ブロー成形機を使用すると、従来の製造方法と比較して大幅に低コストでプラスチック オブジェクトを大量生産できます。 この費用対効果は、高い生産率と最小限の材料の無駄によるものです。

2. 汎用性: さまざまなタイプのブロー成形機を使用することで、メーカーは小さなボトルから大きな容器まで、さまざまな形状やサイズの幅広い製品を柔軟に製造できます。

3. 効率: ブロー成形機は効率的に動作するように設計されており、手動介入を最小限に抑える自動プロセスが採用されています。 これにより、生産率が向上し、人件費が削減されます。

4. 品質管理: ブロー成形機の自動化により、一貫した製品品質が保証され、最終製品の欠陥やばらつきの可能性が低減されます。

プラスチックブロー成形機は、プラスチック製品を大量に生産するための費用対効果が高く効率的なソリューションを提供することで、製造業界に革命をもたらしました。 押出ブロー成形、射出ブロー成形、延伸ブロー成形のいずれであっても、これらの機械は同様の動作原理に従って、さまざまな形状やサイズの中空プラスチック物体を作成します。 業界で有名なブランドである TECH-LONG は、費用対効果、多用途性、効率性、品質管理で知られる一連のブロー成形機を提供しています。 プラスチック製品の需要が高まる中、プラスチックブロー成形機は製造プロセスにおいて引き続き重要な役割を果たし、効率的で信頼性の高い生産を保証します。

ブロー成形機の主要なコンポーネントとメカニズム

ブロー成形は、金型キャビティ内でパリソンとして知られる加熱されたプラスチック チューブを膨張させることによって、中空のプラスチック部品を作成するために使用される製造プロセスです。 このプロセスは、パッケージング、自動車、消費者製品などのさまざまな業界で広く利用されています。 プラスチックブロー成形機がどのように動作するかを理解するには、プロセスに含まれる主要なコンポーネントと機構をよく理解することが不可欠です。

1. 押出システム:

ブロー成形プロセスは、機械の重要なコンポーネントである押出システムから始まります。 このシステムでは、通常はペレットの形のプラスチック原料がホッパーに供給されます。 次に、材料は押出機を通過し、そこで溶融されてパリソンと呼ばれる連続したチューブに成形されます。 押出システムは、溶融プラスチックの温度、圧力、速度を制御します。

2. 型:

金型はブロー成形機のもう 1 つの重要なコンポーネントです。 これは、最終製品の形状とサイズを定義する精密に設計されたツールです。 金型はキャビティとコアの 2 つの部分で構成され、これらが一体となって中空の空間を形成します。 溶融プラスチックがこのキャビティに射出され、そこで目的の製品の形状が得られます。 金型は高圧と高温に耐えるように設計されています。

3. クランピングシステム:

クランプ システムは、ブロー成形プロセス中に金型を所定の位置にしっかりと保持します。 これは、油圧シリンダーやトグル機構などのクランプ ユニットで構成されており、圧力をかけて金型の半分を閉じた状態に保ち、プラスチック材料の漏れを防ぎます。 また、クランプ システムにより、完成品を取り出す際の金型の開閉がスムーズになります。

4. ブローピンとブローピンの機構:

ブローピンは、圧縮空気をパリソンに導入してパリソンを膨張させ、金型キャビティに当てて成形するコンポーネントです。 これは金型の上に配置され、パリソンの中空開口部まで伸びています。 ブローピン機構はブローピンの動きとタイミングを制御し、ブロープロセスを正確に制御できます。 このメカニズムにより、一貫した肉厚と全体的な製品品質が保証されます。

5. 冷暖房システム:

ブロー成形プロセス中にプラスチック材料を所望の温度に維持するために、加熱および冷却システムが使用されます。 加熱システムは押出機内のプラスチック ペレットを加熱し、冷却システムは金型キャビティ内の溶融プラスチックの凝固を助けます。 これらのシステムは、電気ヒーター、水冷、空冷を組み合わせて温度を調整し、金型の最適なパフォーマンスを保証します。

6. 制御システム:

ブロー成形機の制御システムは、温度、圧力、タイミングなどのプロセスのさまざまなパラメーターを監視および調整する役割を果たします。 これには、オペレータがパラメータを入力し、生産パラメータを設定し、動作中に発生する可能性のある問題のトラブルシューティングを行うことができるヒューマン マシン インターフェイス (HMI) が含まれています。 適切に設計された制御システムにより、ブロー成形機の効率と信頼性が向上します。

結論として、ブロー成形機はいくつかの主要なコンポーネントと機構で構成されており、それらが連携して中空プラスチック製品を作成します。 押出システムはプラスチックを溶かして形成し、金型は形状を定義し、クランプ システムはすべてを所定の位置に保持し、ブローピンはプラスチックを膨張させ、加熱および冷却システムは最適な温度制御を保証します。 さらに、制御システムにより、プロセスの正確な監視と調整が可能になります。 これらの主要なコンポーネントを理解することは、ブロー成形機を効率的に操作および保守するために不可欠です。 TECH-LONG では、高度な技術と信頼性の高いコンポーネントを組み込んだ高品質のブロー成形機を製造し、優れた性能と優れた製品品質を提供することに誇りを持っています。

ステップバイステップのプロセス: 原材料からプラスチック完成品まで

ブロー成形はプラスチック業界で広く使用されている製造プロセスであり、ボトル、容器、その他の中空形状の物体などのさまざまなプラスチック製品の製造を可能にします。 この記事では、原材料の選択から最終プラスチック製品の作成まで、プラスチックブロー成形機の内部の仕組みについて説明します。 この分野の大手メーカーとして、TECH-LONG は革新的な機械でブロー成形業界に革命をもたらし、高品質の製品と効率的な生産プロセスを保証してきました。

1. 原材料の選択:

ブロー成形プロセスの最初のステップは、適切な原材料、通常は高密度ポリエチレン (HDPE) またはポリエチレン テレフタレート (PET) を選択することです。 これらの材料は、耐久性、柔軟性、耐熱性、耐薬品性を考慮して選択されています。 TECH-LONG は、さまざまな材料に対応したさまざまなブロー成形機を提供し、お客様が特定の製品に最適なオプションを確実に選択できるようにします。

2. 材料の準備:

原材料を選択したら、ブロー成形機に入れる前に準備する必要があります。 プラスチック樹脂は通常ペレットの形であり、押出機内で溶融して均質化されます。 TECH-LONG のブロー成形機には高度な押出技術が装備されており、一貫した均一な溶融を保証して最適な製品品質を実現します。

3. 成形工程:

成形プロセスは、プラスチックの小さなチューブ状のプリフォームから始まり、これを拡張して最終製品に成形します。 TECH-LONG のブロー成形機は、製品の特定の要件に応じて、射出延伸ブロー成形 (ISBM) または押出ブロー成形 (EBM) 技術のいずれかを利用します。

3.1 射出延伸ブロー成形(ISBM):

ISBM では、溶融プラスチックを金型キャビティに射出することでプリフォームが作成されます。 次に、このプリフォームは別のステーションに移送され、そこで延伸および再加熱されます。 最後に、プリフォームをブロー金型のキャビティに配置し、高圧空気を加えて膨張させ、目的の製品に成形します。 TECH-LONG の ISBM マシンは、正確な制御と速いサイクルタイムを提供し、生産効率を最適化します。

3.2 押出ブロー成形(EBM):

EBM では、パリソンとして知られるプラスチックの溶融チューブを押し出し、金型に固定します。 金型が閉じてパリソンに空気が吹き込まれ、金型の形状に合わせてパリソンが膨張します。 TECH-LONG の EBM マシンは高速動作と多用途性を備え、さまざまなサイズや形状の容器の生産を可能にします。

4. 冷却と排出:

ブロー成形プロセスの完了後、新しく形成されたプラスチック製品は冷却して固まるまで時間がかかります。 TECH-LONG のブロー成形機には、迅速かつ均一な冷却を保証する効率的な冷却システムが装備されており、生産サイクルの短縮が可能になります。 製品が冷却されると金型から取り出され、さらなる加工や包装の準備が整います。

ブロー成形業界のリーダーである TECH-LONG は、ブロー成形機の内部動作について詳細な洞察を提供し、原材料から最終プラスチック製品までの段階的なプロセスを紹介しました。 TECH-LONG は、幅広い機械と高度な技術を提供することで、高品質の生産、効率の向上、顧客満足を保証します。 TECH-LONG は、革新性と卓越性への取り組みにより、ブロー成形業界に革命をもたらし続け、信頼性の高い高度な製造プロセスの新たな基準を確立しています。

ブロー成形技術の利点と限界

ブロー成形は、プラスチック業界で広く使用されている製造技術です。 これには、金型内の溶融プラスチック材料に空気を吹き込むことによって中空のプラスチック部品を作成するプロセスが含まれます。 この記事は、この技術の利点と制限に焦点を当てながら、プラスチック ブロー成形機がどのように機能するかを詳細に説明することを目的としています。

ブロー成形技術のメリット:

1. 費用対効果: ブロー成形は、プラスチック製品を大量に生産するための費用対効果の高いソリューションを提供します。 このプロセスは高度に自動化されているため、人件費が削減され、他の製造方法と比較して材料の無駄が最小限に抑えられます。

2. 汎用性: ブロー成形技術により、さまざまな形状やサイズの製造が可能となり、ボトル、容器、自動車部品などのさまざまな製品の製造に最適です。 この多用途性により、ブロー成形はさまざまな業界で人気の選択肢となっています。

3. 強力で軽量な製品: ブロー成形製品は優れた強度重量比を示し、耐久性と軽量性の両方を必要とする用途に最適です。 これは、自動車やパッケージング分野などの業界にとって特に有益です。

4. 滑らかな表面仕上げ: ブロー成形プロセスにより、滑らかで一貫した表面仕上げの製品を作成できます。 これは、消費者を魅了するために高品質な外観が不可欠なパッケージ用途では特に重要です。

5. 幅広い材質:高密度ポリエチレン(HDPE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)など、幅広い材質でブロー成形が可能です。 材料選択におけるこの柔軟性により、さまざまな最終用途へのブロー成形の適合性が高まります。

ブロー成形技術の限界:

1. 設計の複雑さの制限: ブロー成形には多用途性がありますが、達成できる設計の複雑さには制限があります。 このプロセスは、複雑なデザインや非対称のデザインよりも、単純で対称的な形状を作成するのに適しています。

2. 金型コスト: ブロー成形の初期金型コストは比較的高くなる可能性があります。 金型の作成には精度と専門知識が必要であり、全体的な費用が増加します。 ただし、これらのコストは通常、ブロー成形の大量生産能力によって正当化できます。

3. 肉厚の制限: ブロー成形技術は肉厚の製品の製造にはあまり適していません。 この制限は、壁が厚すぎると材料を適切に冷却し、一貫した形状と強度を維持することが困難になる可能性があるという事実によるものです。

4. 長い生産サイクル: 他の製造プロセスと比較して、ブロー成形の生産サイクルは遅くなる可能性があります。 溶融プラスチックが固化するまでの冷却時間が必要となるため、特に肉厚の製品の場合、生産時間が長くなる可能性があります。

プラスチックのブロー成形機で利用されるブロー成形技術は、費用対効果、設計の多様性、強力で軽量な製品の仕上がり、滑らかな表面仕上げ、材料の適合性など、数多くの利点をもたらします。 ただし、設計の複雑さ、工具コスト、壁厚の制限、生産サイクルの延長などの点で制限もあります。 メーカーにとって、ブロー成形技術のこれらの利点と限界を理解することは、特定の用途への適合性について十分な情報に基づいた決定を下せるようにするために非常に重要です。 ブロー成形技術のリーディングプロバイダーとして、TECH-LONG はプラスチックブロー成形機の機能の革新と向上を続け、世界中の産業の多様なニーズに応えています。

結論

結論として、プラスチックブロー成形機の動作メカニズムを理解することは、製造および包装業界に携わるすべての人にとって非常に重要です。 この記事では、これらの機械の操作に関わるさまざまな視点を検討し、設計、加熱、および成形プロセスの重要性を明らかにしました。 これらの重要な要素を検討することで、これらの機械がどのように効率的かつ効果的に幅広いプラスチック製品を生産し、包装業界に革命をもたらしているかが明らかになります。 より持続可能な未来に向けて進むにあたり、プラスチック廃棄物を最小限に抑え、環境に優しい代替品を生み出すために、ブロー成形機の新しい技術や手法を継続的に研究開発することが重要です。 この分野の進歩はビジネスだけでなく、地球の改善にも不可欠です。