手動ブロー成形機の仕組み

手動ブロー成形機の背後にある複雑な仕組みについて興味がありますか?これ以上探さない!この記事では、ブロー成形の魅力的な世界を掘り下げ、手動ブロー成形機の内部メカニズムを解明します。 あなたが業界の専門家であっても、単なる好奇心旺盛な個人であっても、この有益な記事は、これらの機械がどのように機能するかを包括的に理解するのに役立ちます。 プロセスを段階的に分析し、この驚くべき製造技術の背後にある秘密を解き明かしていきますので、ぜひご参加ください。 手動ブロー成形機の素晴らしさに魅了され、製造業界のこの重要な側面について貴重な洞察を得る準備をしてください。

手動ブロー成形機のご紹介

ブロー成形機は、さまざまな業界の製造業務において極めて重要な役割を果たしています。 これにより、ブロー成形と呼ばれるプロセスを通じて、ボトル、容器、自動車部品などの中空プラスチック部品の製造が可能になります。 この記事では、手動ブロー成形機の動作原理と仕組みを詳しく説明し、この重要な製造ツールについての包括的な理解を提供します。

ブロー成形の基礎:

ブロー成形は、溶融した熱可塑性材料の中空チューブを利用する製造プロセスです。 主な目的は、材料を目的の物体に成形して成型することです。 ブロー成形には主に押出ブロー成形、射出ブロー成形、延伸ブロー成形の3種類があります。 各技術には独自の特性がありますが、手動ブロー成形機では通常、押出成形法と射出ブロー成形法が利用されます。

手動ブロー成形機の動作原理:

手動ブロー成形機は、パリソン (中空プラスチック管) の成形から始まり、材料の膨張と冷却が続くいくつかの段階で動作します。 各ステップを詳しく見てみましょう:

1. パリソンの結成:

ブロー成形プロセスは、プラスチック樹脂を溶融し、パリソンと呼ばれるチューブの形に押し出すことから始まります。 手動ブロー成形機では、オペレーターが手動でプラスチック樹脂を機械の押出機に供給します。 樹脂は金型に押し込まれる前に加熱して溶かされ、最終製品に必要な形状になります。

2. インフレーション:

金型が閉じられると、パリソンは金型キャビティ内に配置されます。 次に、圧縮空気がパリソンに導入され、パリソンが膨張して金型の形状に適合します。 手動ブロー成形機を使用すると、オペレーターが膨張プロセスを制御して、適切な圧力とタイミングを確保できます。

3. 冷却:

パリソンは膨張した後、冷却プロセスを受けて固化し、その形状を保持します。 冷却方法は、材質に応じて直接水冷、空冷、金型内冷却など様々な方法があります。 手動ブロー成形機は通常、最終製品の適切な固化と寸法安定性を確保するために調整可能な冷却時間を提供します。

手動ブロー成形機のメリット:

手動ブロー成形機は、特に小規模な生産工程や限られた作業スペース環境において、多くの利点をもたらします。 いくつかの主な利点を見てみましょう:

1. 費用対効果が高い: 手動ブロー成形機は自動機に比べて初期投資が少なく、運用とメンテナンスの面でコストを節約できます。

2. 強化された制御: オペレーターはブロー成形プロセス全体を完全に制御できるため、生産におけるカスタマイズと柔軟性が可能になります。 このレベルの制御により、ユニークで複雑なデザインの作成が容易になります。

3. コンパクトなサイズ: 手動ブロー成形機は通常、サイズが小さいため、床面積が限られている企業に適しています。 携帯性と持ち運びの容易さを提供します。

4. 多用途の用途: これらの機械は幅広い熱可塑性プラスチック材料を処理できるため、食品および飲料、医薬品、化粧品などの多くの業界に最適です。

結論として、手動ブロー成形機は、中空プラスチック部品を製造するための正確でコスト効率の高いソリューションを提供します。 業界で有名なメーカーであるTECH-LONGは、多様な生産ニーズに応えるために、使いやすい手動ブロー成形機を開発してきました。 これらの機械の動作原理と利点を理解することで、企業は情報に基づいた意思決定を行い、この効率的な製造テクノロジーを活用することができます。

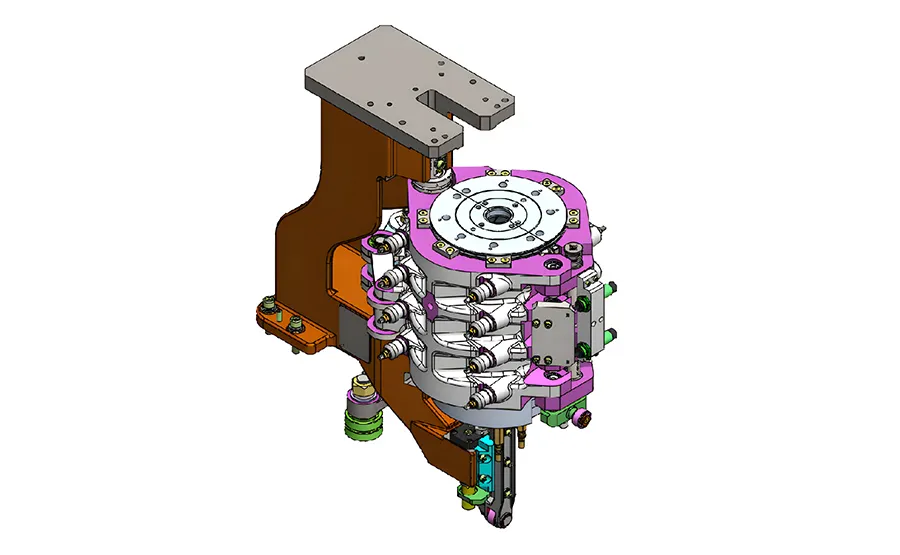

手動ブロー成形機のコンポーネントと機構を理解する

ブロー成形機は製造業界に大きな革命をもたらし、さまざまなプラスチック製品を製造するための費用対効果が高く効率的な方法を提供します。 さまざまな種類のブロー成形機の中でも、手動ブロー成形機は多用途なオプションとして際立っています。 この記事では、手動ブロー成形機のコンポーネントと機構を詳しく掘り下げ、その仕組みとその利点を明らかにします。

手動ブロー成形機のコンポーネント:

1. 押出システム:

押出システムはブロー成形機の心臓部です。 これは、プラスチック材料の溶融と搬送を担当する押出機で構成されています。 押出システムにはホッパーも含まれており、ここにプラスチック原料が処理のために投入されます。 TECH-LONG の手動ブロー成形機は、プラスチック材料の最適な変形を保証する最先端の押出システムを備えています。

2. クランピングシステム:

クランプ システムは、ブロー成形プロセスの安定性と精度を確保する上で重要な役割を果たします。 それはクランプユニットによって所定の位置にしっかりと保持される金型で構成されます。 金型は、最終製品に必要な形状とサイズを提供します。 TECH-LONG の手動ブロー成形機は、堅牢で信頼性の高いクランプ システムを採用しており、正確で一貫した生産を保証します。

3. 暖房システム:

プラスチック材料を展性のある状態に変えるには、効果的な加熱システムが不可欠です。 手動ブロー成形機の加熱システムは通常、プラスチックを軟化させるために必要な熱を発生する加熱ランプまたはコイルで構成されています。 TECH-LONG の手動ブロー成形機には、正確な温度制御を提供する高度な加熱システムが組み込まれており、成形プロセス中の最適な材料挙動を保証します。

4. 冷却システム:

プラスチック材料を所望の形状に吹き込んだ後、急速に冷却して固化する必要があります。 手動ブロー成形機の冷却システムは、冷却ファンまたは水冷方式で構成されます。 TECH-LONG の手動ブロー成形機には効率的な冷却システムが装備されており、迅速かつ制御された冷却プロセスが可能になり、高品質の完成品が得られます。

手動ブロー成形機の仕組み:

1. 押し出し:

ブロー成形プロセスは、プラスチック材料の押し出しから始まります。 原料プラスチックはホッパーに供給され、押出機を通過します。 押出機内でプラスチックが加熱されて溶融し、成形の準備が整った粘稠な溶融塊が形成されます。

2. クランプと型締め:

プラスチック材料が準備されると、クランプ システムが作動します。 金型は所定の位置にしっかりと固定され、プラスチック材料が金型のキャビティに射出され、2 つの半分に分けられます。 金型が閉じられ、プラスチックが目的の形状になることが保証されます。

3. 送風と冷却:

金型が閉じられた後、ブローピンまたはチューブが金型キャビティに挿入されます。 次に、圧縮空気がブローピンを通して吹き付けられ、溶融プラスチックを金型の内面に押し付けます。 同時に冷却システムが作動し、プラスチックを急速に冷却して固化させます。

4. 型開きと取り出し:

プラスチックが冷えて固まると、金型が開かれ、新しく形成された製品が金型キャビティから取り出されます。 このサイクルは、後続の部品の生産のために繰り返されます。

手動ブロー成形機のメリット:

1. 費用対効果:

TECH-LONG が提供するような手動ブロー成形機は、全自動システムに比べて比較的手頃な価格です。 これにより、中小企業は多額の投資をせずにブロー成形業界に参入できます。

2. 多様性:

手動ブロー成形機は高度な汎用性を備えています。 さまざまな形状やサイズの幅広いプラスチック製品を生産できるため、メーカーは顧客の多様な要求に自由に応えることができます。

3. 使いやすい:

TECH-LONGの手動ブロー成形機は、使いやすさを考慮して設計されています。 直観的なコントロールと分かりやすいインターフェースを備えており、オペレーターはすぐに学習して効率的に機械を操作できます。

結論として、手動ブロー成形機のコンポーネントと機構を理解することで、この多用途の製造ツールの機能について貴重な洞察が得られます。 TECH-LONG の手動ブロー成形機は、さまざまなプラスチック製品を製造するためのコスト効率の高いソリューションを提供するとともに、高品質のコンポーネントとユーザーフレンドリーな設計により最適なパフォーマンスを保証します。 手動ブロー成形機の能力を活用することで、メーカーは生産能力を拡大し、増え続ける市場の需要に応えることができます。

手動ブロー成形機を操作する段階的なプロセス

ブロー成形機は製造業、特にプラスチックボトルや容器の製造に不可欠です。 これらの機械を使用すると、合理化されたプロセスを通じてプラスチックを効率的かつ正確に成形できます。 この記事では、手動ブロー成形機を操作するプロセスを段階的に掘り下げ、その複雑さを解明し、この分野で革新的なソリューションを提供する TECH-LONG の役割に焦点を当てます。

1. ブロー成形機を理解する:

操作プロセスに入る前に、ブロー成形機の基本的な仕組みを理解することが重要です。 これらの機械は、金型キャビティに空気を吹き込むことによって、軟化したプラスチック材料を所望の形状に成形するブロー成形の原理を利用しています。 この方法は、ボトル、容器、瓶などの中空プラスチック製品の製造に広く使用されています。

2. 準備ステップ:

プロセスを開始するには、特定の準備手順が必要です。 これには、高密度ポリエチレン (HDPE) やポリエチレン テレフタレート (PET) などの必要な原材料が、樹脂ペレットなどの適切な形状で入手できるようにすることが含まれます。 これらの材料は機械のホッパーに供給され、そこで加熱および溶解されて溶融プラスチックが形成されます。

3. 型締:

溶融プラスチックが準備されたら、最初のステップとして金型をクランプします。 金型はキャビティとコアとして知られる 2 つの部分で構成され、これらが一緒になってプラスチック製品の望ましい形状を作成します。 後続のステップでの漏れや変形を防ぐために、金型はしっかりと閉じられます。

4. 注射:

金型をクランプした後、溶融プラスチックが金型キャビティに射出されます。 これは往復スクリュー機構を採用することで実現され、溶融プラスチックは回転するスクリューによって前方に押し出され、ノズルを通じて金型に押し込まれます。 制御された圧力と速度により、金型キャビティへの正確な充填が保証され、気泡や不完全性が防止されます。

5. ブローと冷却:

金型キャビティが溶融プラスチックで満たされると、次のステップでは金型に空気を吹き込みます。 このプロセスでは、プラスチックを引き伸ばして拡張し、金型の形状に適合させます。 吹き込まれた空気は、ブローピンと呼ばれる中空ロッドを通って送られ、コアを通って金型キャビティに入ります。 同時に、水冷システムが金型を冷却し、プラスチックを目的の形状に固めます。

6. 離型:

プラスチックが冷却固化した後、金型を開けて成形品を取り出します。 手動ブロー成形機の場合、これは金型の 2 つの半分を分離することによって手動で行われます。 成形されたプラスチック製品は金型から取り出されます。

7. トリミングと仕上げ:

製品が取り出された後、希望の最終形状を達成するために追加のトリミングおよび仕上げプロセスが必要になる場合があります。 バリとして知られる余分なプラスチックは、切削工具または自動トリミング システムを使用して除去されます。 また、製品の外観や機能性を高めるために、ラベル貼り、ラベル貼付、表面装飾などの成型後処理が施される場合もあります。

手動ブロー成形機の操作には、精度と専門知識が必要な段階的なプロセスが必要です。 ブロー成形機械のトップ ブランドである TECH-LONG は、このプロセスを効率的に促進するように機械が設計されていることを保証します。 ブロー成形の複雑さを理解することで、高品質のプラスチック製品の製造の背後にある高度な技術と職人技を理解することができます。

手動ブロー成形機の利点と限界を探る

ブロー成形機は、中空のプラスチック物体を製造するための効率的かつコスト効率の高い方法を提供することで、製造業界に革命をもたらしました。 ブロー成形機にはさまざまな種類がありますが、その中でも汎用性と操作性の高さから注目を集めているのが手動ブロー成形機です。 この記事では、手動ブロー成形機の仕組みを詳しく掘り下げ、その利点を強調し、その限界を検討します。

1. 手動ブロー成形機を理解する:

手動ブロー成形機は、中空プラスチック製品を製造するために設計された多用途の装置です。 圧縮空気を溶融プラスチックチューブまたはパリソンに注入することで機能し、それが膨張して金型キャビティの形状に適合するようにします。 このプロセスにより、精度と一貫性を備えた継ぎ目のない中空のプラスチック オブジェクトが作成されます。

2. 手動ブロー成形機のメリット:

2.1. 費用対効果:

TECH-LONG が提供するような手動ブロー成形機は、全自動機に比べて手頃な価格です。 これらは、中小規模の製造業者に過剰な投資コストの負担を与えることなく、効率的な製造ソリューションを提供します。

2.2. 柔軟性と多用途性:

手動ブロー成形機は、さまざまな形状やサイズのボトル、容器、その他の中空プラスチック製品など、幅広い製品の製造に最適です。 これらの機械は調整可能な設定を備えているため、メーカーは特定の要件に応じて生産プロセスをカスタマイズできます。

2.3. ユーザーフレンドリーな操作性:

手動ブロー成形機の操作は比較的簡単で、最小限のトレーニングしか必要ありません。 TECH-LONG のユーザーフレンドリーな設計と直感的なインターフェイスにより、オペレーターは機械の制御と監視を容易にし、効率的な生産を確保し、エラーの可能性を減らします。

2.4. エネルギー効率:

手動ブロー成形機は自動ブロー成形機に比べて消費エネルギーが少ないため、エネルギーコストが低くなります。 TECH-LONG マシンはエネルギー効率の高いコンポーネントを使用して設計されており、全体的なコスト削減と環境の持続可能性に貢献します。

3. 手動ブロー成形機の限界:

3.1. 労働集約的:

名前が示すように、手動ブロー成形機は、金型の取り付けと取り外し、設定の調整を人力に頼っています。 この手作業への依存により、機械の生産量と効率が制限される可能性があり、大規模な生産要件には不向きになります。

3.2. 時間がかかる:

自動ブロー成形機と比較して、手動機は人間の介入や調整が必要なため、サイクル時間が長くなる可能性があります。 これは、全体的な生産効率とスループットに影響を与える可能性があります。

3.3. 限定的な自動化:

手動ブロー成形機では自動化機能が限られているため、オペレーターがプロセスを積極的に監視および制御する必要があります。 これは小規模生産には適しているかもしれませんが、生産性と効率性のために自動化が重要である大規模な産業環境には理想的ではない可能性があります。

TECH-LONG が提供するような手動ブロー成形機は、製造業者に中空プラスチック物体を製造するためのコスト効率の高いオプションを提供します。 多用途性、柔軟性、操作の容易さにより、小規模から中規模の生産要件に適しています。 ただし、手動ブロー成形機が特定の製造ニーズに適しているかどうかを判断する際には、労働集約、より長いサイクルタイム、限られた自動化などの制限を考慮する必要があります。 業界が進化するにつれて、機械技術の進歩によりこれらの制限の一部が解決され、製造業者の生産性と効率が向上する可能性があります。

手動ブロー成形機に関する一般的な問題のトラブルシューティング

ブロー成形は、中空プラスチック製品を作成するために製造業界で広く使用されているプロセスです。 TECH-LONG が提供するような手動ブロー成形機は、このプロセスに不可欠なツールです。 ただし、他の機械と同様に、これらの機械でもパフォーマンスや効率を妨げるさまざまな問題が発生する可能性があります。 この記事では、手動ブロー成形機の動作について詳しく説明し、その動作中に発生する可能性のあるいくつかの一般的な問題について説明します。

手動ブロー成形機の仕組みを理解する

一般的な問題のトラブルシューティングを詳しく調べる前に、手動ブロー成形機がどのように動作するかを完全に理解することが重要です。 これらの機械は、加熱したプラスチックチューブまたはパリソンに空気を吹き込み、その後膨張させて金型キャビティの形状にすることにより、中空のプラスチック製品を作成するために使用されます。 このプロセスにはいくつかの手順が含まれます。

ステップ 1: 押し出し

ブロー成形の最初のステップでは、加熱されたスクリューを通して、通常は顆粒またはペレットの形のプラスチック材料を押し出します。 スクリューはプラスチックを徐々に溶かし、ダイヘッドに向かって押し出します。 ダイヘッドは、形成されるプラスチックパリソンの形状とサイズを制御します。

ステップ 2: パリソンの形成

溶融プラスチック材料がダイヘッドから出ると、機械のクランプユニットによって垂直上方に引っ張られ、連続したチューブまたはパリソンが作成されます。 クランプユニットの速度と制御は、パリソンの均一性を確保する上で重要な要素です。

ステップ 3: 型を閉じる

パリソンが希望の長さに達したら、その周囲で金型を閉じます。 金型は、目的の製品形状を含む 2 つの半分で構成されます。 プラスチックが固まり、その形状が維持されるよう、金型は冷却された状態に保たれます。 機械の型締力により、後続のステップの間、金型が閉じた状態に保たれます。

ステップ 4: ブロー成形

型が閉じられた後、中空針がパリソンに挿入されます。 ニードルは高圧空気源に接続されており、パリソンに空気を吹き込むために使用されます。 空気圧によりプラスチックが膨張し、金型キャビティの形状が形成されます。

ステップ 5: 冷却と排出

発泡プラスチックが冷えて固まると、金型が開き、完成品が機械から取り出されます。 これで、このプロセスを次のサイクルで繰り返す準備が整います。

手動ブロー成形機に関する一般的な問題のトラブルシューティング

1. ポリマーの流れが不十分または不均一:

手動ブロー成形機で発生する可能性のある一般的な問題の 1 つは、ダイヘッドを通るポリマーの流れが不十分または不均一であることです。 これにより、パリソンが望ましい均一な厚さにならなくなる可能性があります。 この問題をトラブルシューティングするには、溶融ポリマーの温度と粘度をチェックし、ダイヘッドが清潔で適切に位置合わせされていることを確認します。

2. 漏れるパリソン:

パリソンの漏れは、クランプユニットに問題がある場合、またはパリソンが適切に形成されていない場合に発生する可能性があります。 クランプユニットに損傷や位置ずれがないか確認し、パリソンの押出や制御に問題がないかパリソン形成プロセスを検査します。

3. 金型の欠陥:

完成品に反り、肉厚の不均一、表面の欠陥などの欠陥がある場合は、金型に問題があることを示している可能性があります。 金型が適切に閉じられ、正しい温度に維持されていることを確認してください。 さらに、冷却および排出プロセスに問題がないか確認してください。

手動ブロー成形機は、中空プラスチック製品の製造において重要なツールです。 これらのマシンの動作を理解し、一般的な問題のトラブルシューティングを行うと、パフォーマンスと効率の向上に役立ちます。 不十分なポリマーの流れ、パリソンの漏れ、金型の欠陥などの問題に対処することで、メーカーはTECH-LONG機械を使用して高品質の製品を確実に生産できます。 定期的なメンテナンスとブロー成形のベストプラクティスの遵守により、これらの機械の寿命と生産性を大幅に向上させることができます。

結論

結論として、手動ブロー成形機の内部動作を理解することは、プラスチック製造の世界を深く掘り下げようとする人にとって非常に重要です。 この記事では、原材料の準備と溶融によるプロセスの開始から、溶融プラスチックの慎重な成形と冷却まで、このユニークな製造技術に含まれる複雑な手順に光を当てました。 主要なコンポーネントとプロセスに焦点を当てることで、手動のブロー成形機がどのようにして幅広いプラスチック製品を効率的かつ効果的に製造できるかを明らかにしました。 シンプルなボトルを作成する場合でも、複雑な容器を作成する場合でも、この機械の多用途性とシンプルさにより、製造業界では欠かせないツールとなっています。 テクノロジーが進化し続けるにつれて、オートメーションとロボット工学がブロー成形機に統合され、製品の製造方法に革命をもたらしているのを目の当たりにするのは興味深いことです。 この分野の進歩により、効率、精度、カスタマイズ オプションがさらに向上することは間違いありません。 したがって、ブロー成形機の将来には無限の可能性が秘められていると言っても過言ではなく、これらの機械がどのように動作するかについての知識を身につけることは、この成長し続ける業界に参入しようとしている人にとって強固な基盤となります。